В Российской Федерации, начиная с 1 июня и заканчивая 31 августа 2023 года, будет проведен эксперимент, связанный с маркировкой соков и сокосодержащих напитков в рамках государственной системы маркировки "Честный знак".

Ознакомиться с основной информацией о государственной системе маркировки "Честный знак" можно тут.

В список входят следующие виды продуктов:

- Соки, не содержащие спиртовых добавок и несброженные, — из овощей, фруктов и орехов;

- Морсы, квас и компоты;

- Минеральная и газированная вода — с содержанием сахара или иных подсластителей

- Напитки растворимые и соевые;

- Напитки на основе съедобных орехов, масличных семян, зёрен злаковых растений;

- Безалкогольные напитки — исключая товарную позицию 2009 и те, что содержат продукты 0401-0404 или выделенный из них жир.

Как правило, последовательность мероприятий по перевооружению предприятия с целью внедрения помарочного учета (маркировки продукции) средствами идентификации можно разделить на 5 шагов:

ШАГ 1. Выбрать тип системы помарочного учета в зависимости от производительности линий.

Ручная линия маркировки

Подходит для предприятий, оснащенных упаковочными линиями с низкой производительностью.

В данном случае предусматривается предпечать стикера со средством идентификации (Data Matrix кодом, далее по тексту СИ) на термотрансферном принтере, или заказ стикеров с заранее напечатанными СИ в типографии.

Оператор наклеивает этикетку на потребительскую упаковку и считывает сканером нанесенное СИ, тем самым выполняя агрегацию и привязку товара к коду групповой/ транспортной упаковки.

С оборудованием для предпечати СИ Вы можете ознакомиться тут

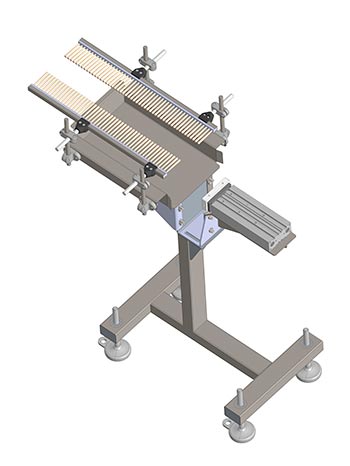

Полуавтоматическая линия маркировки

Подходит для предприятий со средней производительностью. Используется один из методов нанесения СИ (каплеструийная или пьезоэлектрическая печать, печать СИ в типографиях, лазер, нанесение аппликатором стикера содержащего СИ). Агрегация происходит с применением смарт-камеры группового считывания и внешней подсветки.

Система способна автоматически подбирать фокусное расстояние и регулировать положение камеры в зависимости от формата упаковки, что позволяет решать задачи по считыванию нескольких слоев в упаковке.

Автоматическая линия маркировки

Решение предусматривает полную автоматизацию процесса сериализации, агрегации групповой и транспортных упаковок.

Зачастую Заказчики обращаются в ООО «Маркинг» с запросом на дополнительную автоматизацию процессов гофроформирования, заклейки коробов, а также паллетирования и депаллетирования.

В некоторых случаях, когда СИ должны быть нанесены на единицы продукции с помощью аппликатора, а производственный процесс не позволяет это сделать непосредственно на линии, целесообразно заранее наносить стикеры на рулонную упаковку. Более подробно об этом вы можете прочитать здесь.

ШАГ 2. Подбор оборудования и прорисовка лэйаута цеха с расставленным оборудованием.

Ниже приведен перечень оборудования, чаще всего используемый для нужд маркировки:

- Панельные промышленные компьютеры.

С помощью компьютеров осуществляется ввод, обработка и хранение данных, обеспечивается статистика и визуализация процесса маркировки.

Ознакомиться с промышленными панельными компьютерами, предлагаемыми нашей компанией, Вы можете здесь. - Аппликаторы.

В данном случае СИ заранее печатают на стикер. Затем автоматическим аппликатором наносят его на упаковку.

Ознакомиться с аппликаторами, предлагаемыми нашей компанией, Вы можете здесь. - Принтеры-аппликаторы.

Подходят для печати и нанесения СИ и кода агрегации групповой и транспортной упаковки. Они позволяют осуществлять автоматическую печать и нанесение кода маркировки на производственной линии.

Ознакомиться с принтерами-аппликаторами Вы можете здесь: - Смарт-камеры.

Высокоскоростные матричные камеры позволят считывать единичные СИ на скоростях до 500 метров в минуту и обеспечить декодирование всех СИ, находящихся в групповой упаковке.

Ознакомиться со смарт-камерами Вы можете здесь. - Терминалы сбора данных (ТСД).

С помощью ТСД в любом месте, где посредством wi-fi есть доступ к локальной сети предприятия, можно организовать полноценное рабочее место оператора где он сможет осуществлять ввод и обработку данных, просматривать статистические данные, совершать различные манипуляции в ручных местах сборки групповых и транспортных упаковок. - Сканеры штрихкодов.

С помощью сканера, подключенного к панельному промышленному компьютеру, можно выполнить следующие манипуляции:

• Сборку групповых и транспортных упаковок

• Сборку транспортных упаковок сверх установленного лимита

• Разагрегацию групповых и транспортных упаковок

• Добавление или удаление единицы продукции в групповую упаковку

• Добавление или удаление групповой упаковки в транспортную упаковку

• Поиск по единице продукции

• Поиск по штрихкоду групповой упаковки

• Поиск по штрихкоду транспортной упаковки

• Осуществлять быструю замену единиц продукции в групповой упаковке

• Осуществлять быструю замену групповых упаковок в транспортной упаковке

• Просматривать неагрегированные групповые упаковки

• Возможность полного разагрегирования транспортной упаковки с разагрегированием групповых упаковок, находящихся в ней

- Термотрансферные принтеры.

Благодаря установленному в цеху термотрансферному принтеру можно:

• напечатать этикетку для групповой или транспортной упаковки, сформированной в ручном режиме с помощью сканера или ТСД

• перепечатать поврежденную этикетку для групповой или транспортной упаковки ранее сформированную в автоматическом режиме - Автоматические отбраковщики.

На всех участках, где продукция маркируется средством индентификации в автоматическом режиме, должен быть узел отбраковки, установленный после смарт-камеры.

С помощью автоматических отбраковщиков осуществляется отведение из производственного потока не прошедших проверку единиц продукции, что позволяет исключить попадание невалидных средств идентификации в дальнейшие производственные процессы.

Поскольку самая распространённая упаковка для данной товарной группы — это пакеты Tetra Pak и стеклянная тара, то и требования к системам должны учитывать особенности форм-фактора и материалы упаковки.

Например, в случае с пакетом Tetra Pak нужно организовать процесс его выбраковки таким образом, чтобы не испортить упаковку, т.к. затем необходимо наклеить стикер с валидным средством идентификации и вернуть на конвейерную линию.

В своих проектах мы используем направляющие, которые изготовлены из нержавеющей стали и полиэтилена, и допускаются для применения в пищевой промышленности.

Именно эти щеточные направляющие в лотке для приема бракованной продукции помогают удерживать коробку от падения и защитить ее от механических повреждений.

В случае розлива в стеклянную тару на высокой скорости мы используем сегментные отбраковщики позволяющие бережно отводить единицы продукции на накопительный конвейер на скоростях до 90 000 бутылок в час!

Ознакомиться с системами отбраковки Вы можете здесь.

ШАГ 3. Составление технического задания на разработку программного обеспечения.

Это самый продолжительный и трудоемкий процесс перевооружения предприятия под задачи маркировки.

Детально проработанное техническое задание позволяет минимизировать трудозатраты программистов, а также финансовые вложения в проект.

Следует понимать, что техническое задание разрабатывается не только на обеспечение поштучного учета каждой единицы выпускаемой продукции и формирование уровней агрегации, но и на автоматизацию технологического процесса (например, процесс отбраковки невалидных единиц продукции, деление потоков, управление единицами оборудования, встроенными в вашу линию), а также информационное взаимодействие с другими программными продуктами, существующими на вашем предприятии.

ШАГ 4. Пуско-наладочные работы.

Все пусконаладочные работы следует разделить на две группы:

- Монтаж и пусконаладка оборудования;

- Разворачивание и отладка программного обеспечения.

На этом этапе большая часть работы возлагается на системного интегратора, осуществляющего пуско-наладочные работы на Вашем предприятии.

ШАГ 5. Обучение.

На данном этапе все сотрудники Вашего предприятия проходят обязательное обучение работе с системой помарочного учета и совершают первые отгрузки в соответствии с требованиями государственной системы маркировки "Честный знак".

Исходя из опыта запуска аналогичных проектов для наибольшей эффективности процесса обучения персонала рекомендуется составлять план-график с указанием конечных сроков обучения и разграничением зон ответственности.

Заключение.

Мы придерживаемся того мнения, что для каждого конкретного случая необходим индивидуальный подход.

После бесплатного аудита ваших производственных линий мы готовы подготовить комплексное решение исходя из ваших ожиданий и потребностей.

Свяжитесь с нами для получения более подробной информации.